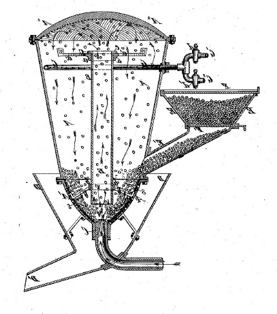

Fluidní nárazový tryskový mlýn pro mikronizaci zeleniny poprvé použil v roce 1882 Američan Gustavus O. Goessling. Do kónické mlecí komory byl v její spodní části jedinou tryskou vháněn plyn a současně násypkou na boku mlecí komory v její spodní části přiváděn i mletý materiál, který byl proudem plynu dále unášen k hornímu víku mlecí komory, o které se mletý materiál rozbíjel a tříštil. Separace a recirkulace mletého materiálu se prováděla pomocí síta ve spodní části mlecí komory. Tento mikronizační postup se dnes již nepoužívá.

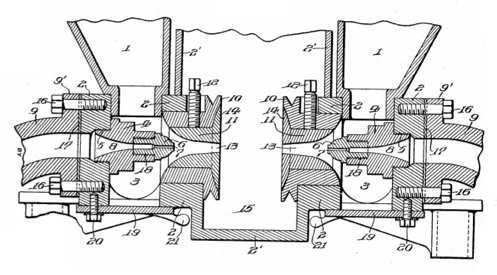

Protiproudý tryskový mlýn představil Američan Alfred B. Willoughby v roce 1917. Do válcovité mlecí komory mlýna byl mletý materiál přiváděn mezi dvě horizontálně proti sobě ústící trysky se stlačeným vzduchem, párou nebo jiným médiem. Částice mletého materiálu se za těchto podmínek rozbíjely a drtily samy o sebe tak dlouho, až byly dostatečně jemné a mohly být dále unášeny proudem média do centrifugálního třídiče v horní části mlecí komory. Mikronizační postup v této podobě se dnes již nepoužívá.

Protiproudý tryskový mlýn představil Američan Alfred B. Willoughby v roce 1917. Do válcovité mlecí komory mlýna byl mletý materiál přiváděn mezi dvě horizontálně proti sobě ústící trysky se stlačeným vzduchem, párou nebo jiným médiem. Částice mletého materiálu se za těchto podmínek rozbíjely a drtily samy o sebe tak dlouho, až byly dostatečně jemné a mohly být dále unášeny proudem média do centrifugálního třídiče v horní části mlecí komory. Mikronizační postup v této podobě se dnes již nepoužívá.

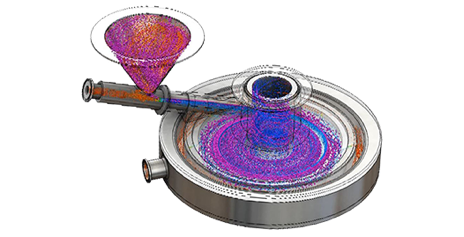

Spirální tryskový mlýn, známý také jako Micronizer, uvedla na trh v roce 1934 americká společnost STURTEVANT. Tento typ mikronizačního zařízení se skládá z ploché válcovité mlecí komory, opatřené po obvodu soustavou 6 až 20 trysek, které jsou všechny orientovány v jediném tangenciálním směru pod úhlem v rozmezí 30° až 75° dovnitř mlecí komory. Do ní se tryskami vhání stlačený vzduch nebo jiné vhodné medium, čímž dochází uvnitř mlecí komory ke vzniku jedním směrem rotujícího umělého cyklonu použitého média. Do mlecí komory je současně vpravován i mletý materiál, a to jedinou násypkou ústící do ejektoru na víku mlecí komory.  ejektoru je přiváděn vzduch či jiné vhodné médium, které průchodem v ejektoru zabudovaným injektorem získává velmi vysokou rychlost a touto rychlostí pak vpravuje mletý materiál z násypky až do vnitřního prostoru mlecí komory. V mlecí komoře tak dochází ke vzniku velmi vysokou, až nadzvukovou rychlostí a jedním směrem rotujícího umělého cyklonu s částicemi mletého materiálu, kdy částice materiálu díky nadzvukovému proudění média z trysek i z ejektoru narážejí samy do sebe a tím dochází k jejich mikronizaci. Odstředivá síla tlačí největší částice směrem k obvodu mlecí komory, kde obíhají tak dlouho, dokud nejsou natolik jemné, že jsou unášeny otvorem ve středu mlecí komory do oddělovače k dalšímu zpracování. Mletý materiál setrvává v pracovní komoře asi 10 až 20 s, nosné médium pouze setinu této hodnoty. Tryskový spirální mlýn se obvykle používá pro mikronizaci materiálů s tvrdostí max. 4 podle Mohsovy stupnice, po aplikaci speciálních otěruvzdorných vrstev na vnitřní plochy mlecí komory jej lze použít i pro materiály s tvrdostí výrazně vyšší.

ejektoru je přiváděn vzduch či jiné vhodné médium, které průchodem v ejektoru zabudovaným injektorem získává velmi vysokou rychlost a touto rychlostí pak vpravuje mletý materiál z násypky až do vnitřního prostoru mlecí komory. V mlecí komoře tak dochází ke vzniku velmi vysokou, až nadzvukovou rychlostí a jedním směrem rotujícího umělého cyklonu s částicemi mletého materiálu, kdy částice materiálu díky nadzvukovému proudění média z trysek i z ejektoru narážejí samy do sebe a tím dochází k jejich mikronizaci. Odstředivá síla tlačí největší částice směrem k obvodu mlecí komory, kde obíhají tak dlouho, dokud nejsou natolik jemné, že jsou unášeny otvorem ve středu mlecí komory do oddělovače k dalšímu zpracování. Mletý materiál setrvává v pracovní komoře asi 10 až 20 s, nosné médium pouze setinu této hodnoty. Tryskový spirální mlýn se obvykle používá pro mikronizaci materiálů s tvrdostí max. 4 podle Mohsovy stupnice, po aplikaci speciálních otěruvzdorných vrstev na vnitřní plochy mlecí komory jej lze použít i pro materiály s tvrdostí výrazně vyšší.

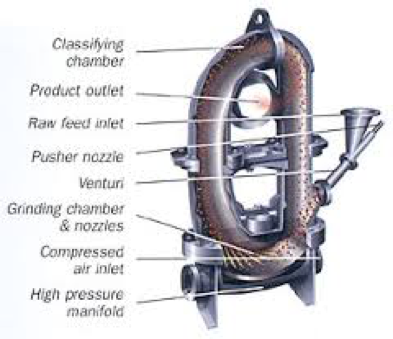

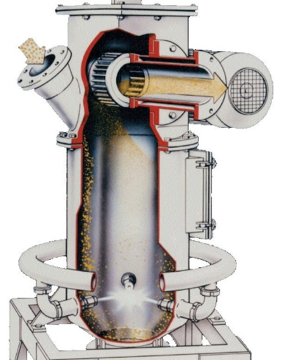

Tryskový mlýn s oválnou komorou byl vyvinut americkou společností FLUID ENERGY v roce 1941 pod obchodním označením Jet-O-Mizer. Má vertikální mlecí komoru z oválné trubky, kde vzduchové trysky jsou umístěny pouze ve spodní části a vzduch z nich proudící je orientován pouze jedním směrem. Částice mletého materiálu se rozmělňují nárazy samy o sebe, přičemž jemné částice jsou strhovány odcházejícím vzduchem v horní části mlýna, zatímco velké částice jsou vlivem setrvačné odstředivé síly unášeny zpět do mlecí zóny ve spodní části, kam je dávkován i mletý materiál. Oválný tryskový mlýn se používá pro mikronizaci pevných materiálů včetně plastů s tvrdostí max. 4 podle Mohsovy stupnice.

Tryskový mlýn s oválnou komorou byl vyvinut americkou společností FLUID ENERGY v roce 1941 pod obchodním označením Jet-O-Mizer. Má vertikální mlecí komoru z oválné trubky, kde vzduchové trysky jsou umístěny pouze ve spodní části a vzduch z nich proudící je orientován pouze jedním směrem. Částice mletého materiálu se rozmělňují nárazy samy o sebe, přičemž jemné částice jsou strhovány odcházejícím vzduchem v horní části mlýna, zatímco velké částice jsou vlivem setrvačné odstředivé síly unášeny zpět do mlecí zóny ve spodní části, kam je dávkován i mletý materiál. Oválný tryskový mlýn se používá pro mikronizaci pevných materiálů včetně plastů s tvrdostí max. 4 podle Mohsovy stupnice.

Fluidní opozitní tryskový mlýn byl uveden na trh v roce 1981 německou společností ALPINE. Je tvořen mlecí komorou bez pohyblivých částí ve tvaru uzavřeného protáhlého válce, do jejíž spodní části ústí v horizontální rovině přesně proti sobě 3 až 6 Lavalových trysek s nadzvukovou rychlostí média uvádějící mletý materiál do fluidního stavu. Mletý materiál je do mlýna přiváděn z horní části mlecí komory, odkud postupuje do její spodní části, kde je proudem média procházejícího tryskami mikronizován vzájemnými nárazy částic a třením, přičemž mleté částice prakticky nepřicházejí do styku s tryskami ani se stěnami mlecí komory. Mikronizované částice jsou proudem vzduchu unášeny zpět do horní části mlecí komory, v níž je umístěn vzdušný třídič, který velmi jemně namletou frakci odvádí dále k odlučovači, zatímco větší částice vrací k opakovanému mletí do spodní části mlecí komory. Fluidní protiproudý tryskový mlýn se používá pro mikronizaci materiálů s jakýmkoliv stupněm tvrdosti.

Fluidní opozitní tryskový mlýn byl uveden na trh v roce 1981 německou společností ALPINE. Je tvořen mlecí komorou bez pohyblivých částí ve tvaru uzavřeného protáhlého válce, do jejíž spodní části ústí v horizontální rovině přesně proti sobě 3 až 6 Lavalových trysek s nadzvukovou rychlostí média uvádějící mletý materiál do fluidního stavu. Mletý materiál je do mlýna přiváděn z horní části mlecí komory, odkud postupuje do její spodní části, kde je proudem média procházejícího tryskami mikronizován vzájemnými nárazy částic a třením, přičemž mleté částice prakticky nepřicházejí do styku s tryskami ani se stěnami mlecí komory. Mikronizované částice jsou proudem vzduchu unášeny zpět do horní části mlecí komory, v níž je umístěn vzdušný třídič, který velmi jemně namletou frakci odvádí dále k odlučovači, zatímco větší částice vrací k opakovanému mletí do spodní části mlecí komory. Fluidní protiproudý tryskový mlýn se používá pro mikronizaci materiálů s jakýmkoliv stupněm tvrdosti.

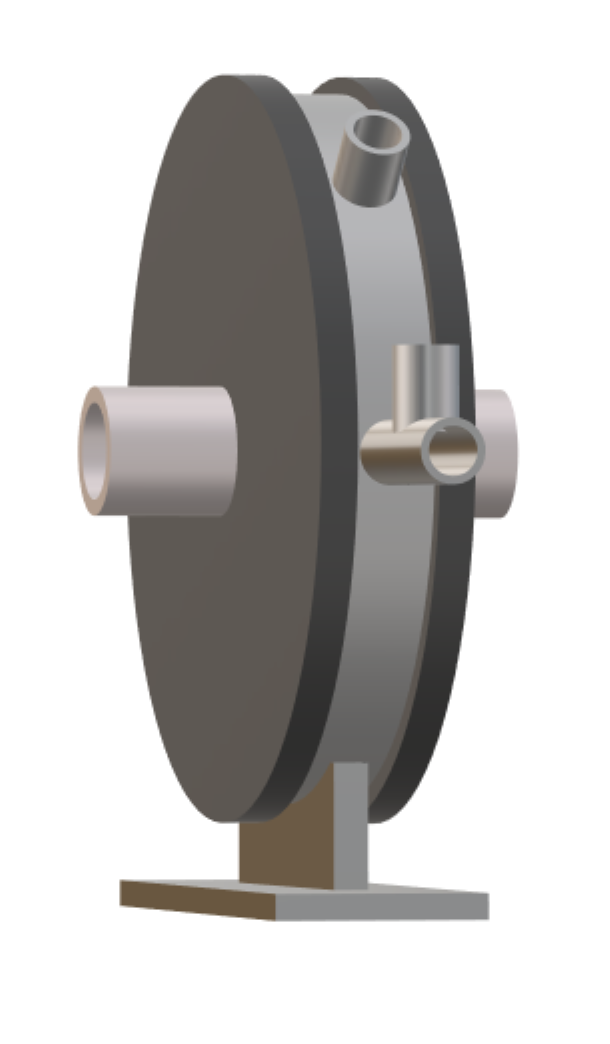

Spirální opozitní tryskový mlýn představila česká společnost FIMILL v roce 2019. Ve vertikální ploché válcovité mlecí komoře je částicím mletého materiálu udělována velmi vysoká kinetická energie prostřednictvím proudu stlačeného vzduchu nebo jiného vhodného média, vháněného do mlecí komory nadzvukovou rychlostí soustavou Lavalových trysek. Na rozdíl od výše popsaného spirálního tryskového mlýna jsou v tomto mlýnu trysky uspořádány po obvodu mlecí komory v sousedících řadách, přičemž každá řada trysek má opačný sklon než řada sousedící. Podobně jako ve fluidním opozitním tryskovém mlýnu je mletý materiál mikronizován především opakovanými frontálními nárazy částic mezi sebou. Mikronizovaný materiál je z mlecí komory unášen proudem média dvěma protilehlými otvory ve středu mlecí komory, nedostatečně mikronizované částice jsou kontinuálně vraceny do mlecí komory k domletí. Mlýn si mletý materiál podává do mlecí komory sám bez ejektoru. Mlýn je vhodný pro mikronizaci materiálů jakéhokoliv stupně tvrdosti.

Spirální opozitní tryskový mlýn představila česká společnost FIMILL v roce 2019. Ve vertikální ploché válcovité mlecí komoře je částicím mletého materiálu udělována velmi vysoká kinetická energie prostřednictvím proudu stlačeného vzduchu nebo jiného vhodného média, vháněného do mlecí komory nadzvukovou rychlostí soustavou Lavalových trysek. Na rozdíl od výše popsaného spirálního tryskového mlýna jsou v tomto mlýnu trysky uspořádány po obvodu mlecí komory v sousedících řadách, přičemž každá řada trysek má opačný sklon než řada sousedící. Podobně jako ve fluidním opozitním tryskovém mlýnu je mletý materiál mikronizován především opakovanými frontálními nárazy částic mezi sebou. Mikronizovaný materiál je z mlecí komory unášen proudem média dvěma protilehlými otvory ve středu mlecí komory, nedostatečně mikronizované částice jsou kontinuálně vraceny do mlecí komory k domletí. Mlýn si mletý materiál podává do mlecí komory sám bez ejektoru. Mlýn je vhodný pro mikronizaci materiálů jakéhokoliv stupně tvrdosti.